Добро пожаловать на официальный сайт компании Hebei Ruihua Metallurgical Technology Co., Ltd.!

Добро пожаловать на официальный сайт компании Hebei Ruihua Metallurgical Technology Co., Ltd.!

Уменьшение количества шлака в процессе отвода конвертера является ключевым аспектом повышения качества расплавленной стали. Отводка с низким содержанием шлака или шлакоблокирующая отводка необходима для производства чистой стали. Его цель - точный контроль состава расплавленной стали, эффективное снижение перефосфоризации, увеличение поглощения легирующих элементов и снижение расхода сплава. Это помогает снизить содержание включений в стали, повысить эффективность рафинирования в ковше и уменьшить коррозию огнеупорных материалов ковша, продлевая срок его службы. Это также увеличивает срок службы отводного отверстия конвертера. В настоящее время для внепечного рафинирования требуется толщина слоя шлака в ковше менее 50 мкм и объем шлака менее 3 кг на тонну стали.

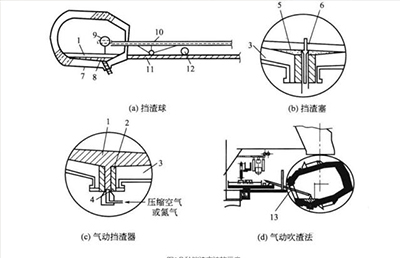

С тех пор как в 1970 году в Японии был изобретен метод отвода шлаковых шаров, технология блокирования шлака продолжает развиваться. В настоящее время существует более десятка методов блокировки шлака, включая метод шлаковой крышки для первичной блокировки шлака; шлаковые шары, шлаковые пробки, шлаковые стержни, шлаковые щиты, электромагнитная блокировка шлака, пневматические блокираторы шлака и пневматическая продувка шлака для вторичной блокировки шлака, как показано на рис. 1.

(1) Пробка для шлаковой пробки

Конический колпачок из стальной пластины устанавливается снаружи отверстия для отвода шлака в начале отвода.

(2) Шарик со шлаковой пробкой

Плотность шара шлаковой пробки находится между плотностью расплавленной стали и шлака (обычно 4,2~4,5 г/см3). Его помещают рядом с отверстием для отвода в конце отвода. По мере снижения уровня расплавленной стали шарик шлаковой пробки опускается и перекрывает отверстие для отвода, предотвращая попадание шлака в ковш. Учитывая, что отверстие для отвода становится больше из-за эрозии, диаметр шарика шлаковой пробки должен быть немного больше диаметра отверстия для отвода, чтобы играть роль шлаковой пробки.

(3) Заглушка для шлака

Шлаковая пробка может эффективно предотвратить попадание шлака в стальной поток. Структура шлаковой пробки состоит из стержня пробки и головки пробки. Ее материал такой же, как и у шара шлаковой пробки, а плотность может быть такой же или немного ниже, чем у шара шлаковой пробки. Верхняя часть стержня пробки представляет собой стальной стержень, используемый для зажима и позиционирования, а нижняя часть обернута огнеупорным материалом. Когда нарезка заканчивается, стержень пробки вставляется в отверстие для нарезки с помощью механической нагрузки в соответствии с углом нарезки конвертера и строго по центру. По окончании нарезания резьбы пробка закрывает отверстие для нарезания резьбы. На головке пробки имеются канавки, через которые оставшаяся в печи расплавленная сталь может вытекать, а шлак блокируется в печи. Шлаковая пробка выполняет двойную функцию - блокирует шлак и подавляет вихревые потоки. Она более эффективна, чем шлаковый шар, в блокировании шлака и в настоящее время широко используется.

(4) Шлаковый колпак

Он был изобретен компанией Alledron Steel Company в США в 1988 году. Шлаковый колпак устанавливается на отверстии для отвода. При нарезании резьбы расплавленная сталь поступает в отверстие для нарезания резьбы через боковые отверстия шлакового колпака, изготовленного из огнеупорного материала. Поскольку верхняя часть шлакового колпака закрыта, это препятствует образованию вихрей над портом отвода, что позволяет эффективно предотвратить захват шлака вихрями.

(5) Пневматическая заглушка для шлака

Когда нарезка заканчивается, механическое устройство нагнетает воздух в отверстие для нарезки с внешней стороны конвертера с помощью сопла-шлакоуловителя, чтобы предотвратить вытекание шлака. Этот метод предъявляет жесткие требования к форме и расположению отверстия для нарезания резьбы и требует, чтобы сопло было выровнено по центральной линии отверстия для нарезания резьбы.

(6) Пневматический метод продувки шлака

На поздней стадии нарезки очень трудно заблокировать шлак под вихрем. После образования вихря шлак и сталь легко смешиваются. Поэтому, чтобы предотвратить образование вихря на поздней стадии нарезки или даже если вихрь образовался, наиболее эффективным методом является блокирование шлака на поверхности вихрящейся расплавленной стали. Это метод пневматической продувки шлака. Газ высокого давления используется для выдувания и блокирования шлака на поверхности расплавленной стали над резьбовым отверстием для достижения цели удаления шлака. Этот метод позволяет уменьшить толщину слоя шлака в ковше до 15~55 мм.