Добро пожаловать на официальный сайт компании Hebei Ruihua Metallurgical Technology Co., Ltd.!

Добро пожаловать на официальный сайт компании Hebei Ruihua Metallurgical Technology Co., Ltd.!

Состав огнеупорных материалов в системе удержания шлака на скользящей плите

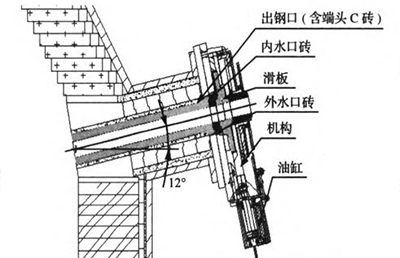

Использование скользящих пластин для предотвращения образования шлака в отводах конвертера является одним из самых передовых методов в мире, но в то же время и самой сложной технологией предотвращения образования шлака. Огнеупорный материал в этой системе удержания шлака с помощью скользящей пластины конвертера состоит в основном из пяти огнеупорных компонентов: кирпича отвода, кирпича внутренней форсунки, верхней скользящей пластины, нижней скользящей пластины и кирпича внешней форсунки. Шиберная плита конвертера является одним из наиболее важных компонентов в данной технологии. Шпангоут, внутренняя насадка, кирпич скользящей плиты и внутреннее отверстие кирпича внешней насадки образуют канал для отвода, а функция удержания шлака достигается за счет перемещения и открытия нижней скользящей плиты. Огнеупорная структура обычной системы удержания шлака на скользящей пластине показана на рис. 1.

Основные проблемы применения огнеупоров

Отечественная технология удержания конвертерного шлака все еще находится в стадии становления. Соответствующие огнеупорные материалы, оборудование и технологии замены требуют постоянного совершенствования и оптимизации. К основным проблемам и недостаткам огнеупоров, сдерживающим развитие данной технологии, относятся следующие.

2.1 Относительно короткий срок службы предметных стекол

В настоящее время алюминий-цирконий-углерод является наиболее предпочтительным материалом для изготовления плит конвертера в Китае. В качестве материала для пластин скольжения ковша он обладает высокой прочностью, отличной стойкостью к тепловым ударам, а также отличной стойкостью к эрозии и коррозии. Однако для технологии удержания шлака на шиберной плите конвертера срок службы шиберной плиты относительно короткий: он стабилен только на 10-14 печах, или примерно один раз за смену. Такая относительно частая замена механизма делает его непригодным для быстрого процесса конвертерного производства стали и увеличивает рабочую нагрузку.

2.2 Срок службы шлангов требует дальнейшего совершенствования

Срок службы желоба является ключевым показателем технологии шлакоудержания скользящей пластины конвертера. Частое воздействие прямой эрозии и интенсивной эрозии от высокотемпературной расплавленной стали и сильно окисляющегося шлака в сочетании с быстрым охлаждением и нагревом делает шпангоут чрезвычайно восприимчивым к повреждениям. Срок его службы напрямую влияет на плавильный цикл конвертера, производительность сталеплавильного производства и удержание шлака, что в конечном итоге сказывается на качестве стали. Целостность шпангоута напрямую контролирует количество шлака, выбрасываемого из конвертера, и оказывает непосредственное влияние на выход сплава и последующие процессы рафинирования (LF, RH и т. д.).

В настоящее время срок службы стабильно составляет от 90 до 110 печей, но добиться более длительного срока службы довольно сложно. Основная проблема заключается в том, что шпангоут и внутренние кирпичи сопла соединены между собой с помощью плоской поверхности или структуры "шип-паз", скрепленной шамотной глиной. Эта зона контакта находится в поверхностном контакте, что увеличивает вероятность проникновения воздуха в процессе эксплуатации. Частая замена может привести к окислению, ослаблению и отслаиванию контактной поверхности. Это особенно актуально в месте контакта крана с внутренней форсункой (кирпич на конце C), где используется несколько комплектов кирпичей для внутренней форсунки. Поэтому срок службы концевого кирпича C стал ключевым фактором, определяющим долговечность крана.

Меры по решению проблем, связанных с применением огнеупоров

3.1 Улучшение и оптимизация материала и структуры пластин скольжения для значительного увеличения срока службы

Чтобы решить общие проблемы с материалами для конвертерных скользящих пластин, наша компания, основываясь на реальных производственных условиях сталелитейных заводов, постоянно оптимизирует материалы для скользящих пластин, улучшая их комплексные свойства, такие как стойкость к окислению, износостойкость, устойчивость к тепловому удару и коррозионная стойкость. Мы разработали такие материалы, как магний-углерод, алюминий-углерод, алюминий-цирконий-углерод и алюминий-цирконий-углерод с инкрустацией цирконием. В конечном итоге мы выбрали композиты алюминий-цирконий-углерод с кольцами, инкрустированными цирконием. Это значительно увеличило общий срок службы пластин скольжения, стабильно повышая средний срок службы с 10-16 печей до 23-25 печей, а максимальный срок службы составил 27 печей, что является лидирующим показателем в Китае (конкретные данные приведены в таблице 1). Это позволило достичь цели замены скользящих плит только один раз на сталеплавильном стане, значительно снизить нагрузку на рабочих и обеспечить прочную основу для внедрения на сталеплавильном заводе быстродействующего конвертерного сталеплавильного процесса.

3.2 Меры по увеличению общего срока службы крана

Во время процесса отвода конвертера расплавленная сталь поступает через отводной канал в ковш. Под воздействием высокотемпературной расплавленной стали огнеупорный материал желоба постепенно расплавляется, в результате чего внутреннее отверстие желоба приобретает форму "перевернутой трубы" (уменьшается в верхней части и увеличивается в нижней). Поскольку шпангоут собирается из одного кирпича-ракушечника и торцевых кирпичей (С-кирпичей), С-кирпичи нельзя заменить по отдельности в процессе эксплуатации. После 90-110 печей, даже если внутренние сопловые кирпичи будут заменены, "расширение" кирпичей С будет настолько большим, что они больше не будут надежно сцепляться с внутренними сопловыми кирпичами, создавая высокий риск утечки стали на стыке. В этом случае необходимо немедленно заменить весь шпангоут, в то время как оставшиеся оболочковые кирпичи в стенке конвертерного ковша можно продолжать использовать. Это значительно сокращает общий срок службы желоба, увеличивает частоту замен, влияет на организацию производства и загрузку мощностей, а также увеличивает стоимость огнеупорных материалов для желоба. В новой конструкции монолитная конструкция из С-образного кирпича заменена на модульную, в которой используются индивидуально заменяемые сменные тела (чашеобразные кирпичи) в "зоне расширения отверстия". В новой конструкции С-кирпича со шпуром, когда "расширение отверстия" С-кирпича со шпуром настолько велико, что он не может обеспечить надежное сцепление с внутренними кирпичами сопла, используется сборка чашеобразных кирпичей из отдельных сменных С-кирпичей со шпуром. Это обеспечивает надежное сцепление между С-кирпичами шпангоута и внутренними кирпичами форсунки и позволяет постоянно увеличивать срок службы шпангоута от 20% до 40%. Это эффективно увеличивает срок службы шпангоута в режиме онлайн с примерно 90-110 печей до 120-140 печей и значительно повышает коэффициент безопасности при разливке стали в этой зоне. Детальная конструкция С-кирпича шпангоута показана на рисунке 2.

Заключение

1) Благодаря постоянным инновациям в ключевых технологиях шлакоблокирования конвертеров, наша технология шлакоблокирования на основе скользящего типа постоянно укрепляет свою конкурентоспособность как на внутреннем, так и на международном рынках. Она успешно вышла на ключевой рынок применения технологии шлакоблокирования на крупных и средних конвертерах с производительностью более 200 тонн, включая немецкие компании SLAZGITTER.AG и Shougang (Qian'an). Технология доказала свою эффективность: время отвода постоянно поддерживается на уровне 6-8 минут, а средний срок службы превышает 23 печи при максимальном сроке службы 27 печей, что вывело ее на передовые позиции на внутреннем рынке.

2) Оптимизирована конструкция С-образного кирпича на стыке крана и кирпича внутренней форсунки. С-образный кирпич на конце шпангоута был заменен с цельной конструкции на комбинацию сменных чашеобразных кирпичей. Это позволяет увеличить срок службы шпангоута примерно с 90-110 печей до 120-140 печей. Это снижает частоту замены шпангоутов и трудоемкость, значительно повышает коэффициент безопасности при заливке стали в этой зоне, уменьшает выброс шлака и снижает общее потребление огнеупорных материалов в сталеплавильном производстве.

Предыдущая статья:Нет больше статей

Следующая статья:Каковы основные параметры конвертера?